想象一下,医生能看清血管的每一次细微搏动,工厂的质检员能瞬间发现产品里微小的瑕疵,机场安检的速度快到让你惊讶。这一切,都离不开一颗神奇的“芯”——X射线成像传感器。

它是X射线数字化成像设备的“心脏”,是决定成像质量的灵魂“眼睛”。

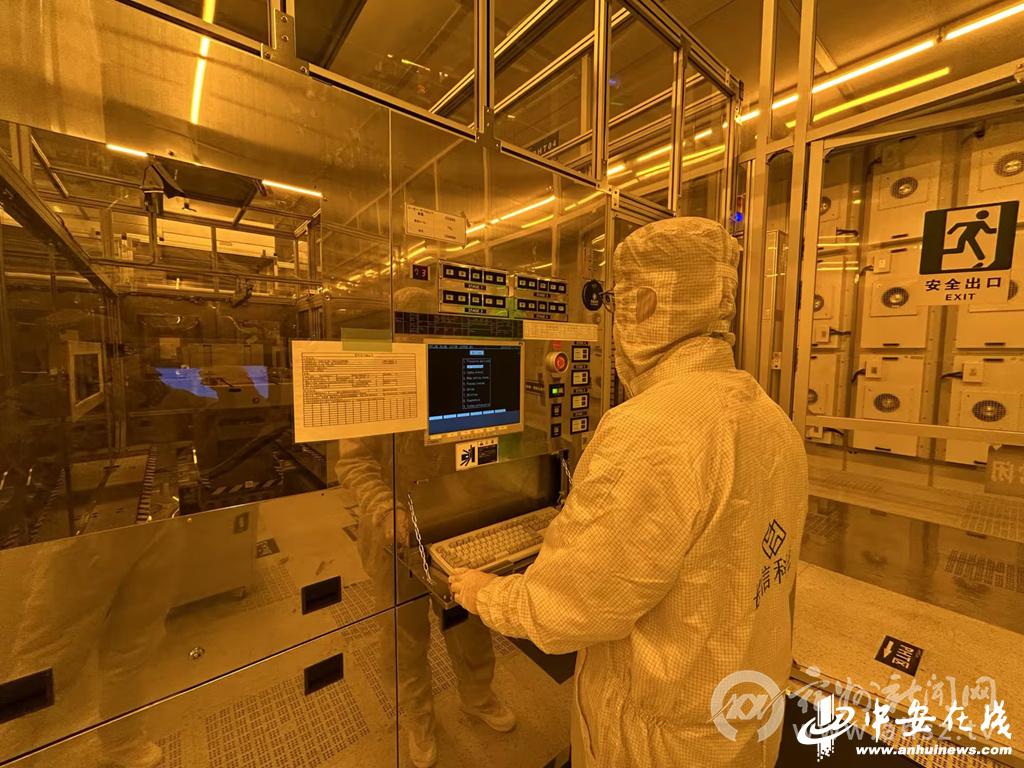

技术人员在黄光区进行高精度曝光recipe调试及优化

以前,这颗“芯”我们得靠进口,技术攥在别人手里。但现在,情况变了。芜湖长信科技股份有限公司凭着一股子“钻”劲儿,不仅把这颗“芯”给造了出来,而且正让这颗“芯”跳动得越来越强劲,越来越有“国际范儿”。

“我们投入了2亿元的研发资金,组建了超70人的专业研发团队,引进了先进的G3.5生产线及相关检测设备,并建立了高标准研发实验室。”长信科技项目负责人介绍。

为什么要造这颗“芯”?

“我们想打破国外垄断,实现核心技术的自主可控。这不仅是一次技术上的‘突围’,更是一场产业升级的硬仗。”项目负责人坦言,从传统的非晶硅跨越到先进的IGZO薄膜晶体管技术,这一步,必须迈出去!

从2022年8月启动,历时3年终于攻克技术难关,研制出拥有自主知识产权的“大面积动态X射线成像传感器”,成功打破国外对高端动态X射线传感器的长期垄断,填补了国内空白,有力推动了高端装备产业链的升级。

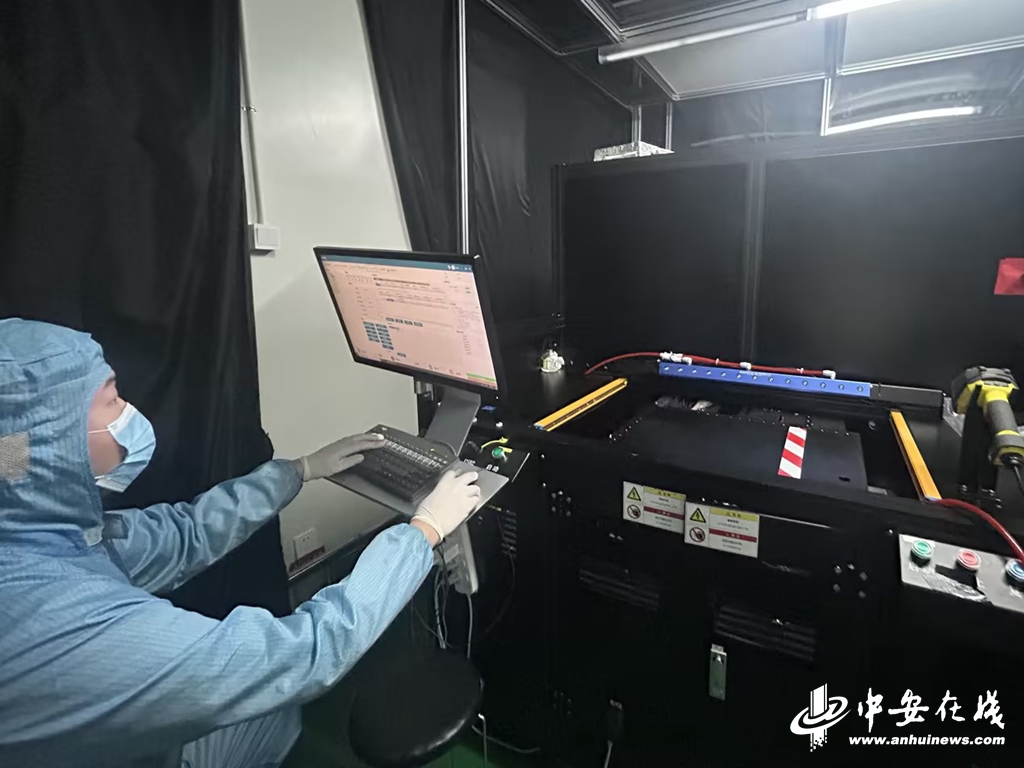

技术人员在进行CT测试,使用非固定探针压接产品用于产出玻璃的初步检测,可检测玻璃坏线、mura等缺陷

回顾研发之路,长信科技的研发团队可是经历了一场与技术的“死磕”。

为了让“芯”更敏锐,研发团队把像素尺寸硬生生压缩到100微米,让空间分辨率提升至5.0线对/毫米,各项指标都达到了国内领先水平。为了让“芯”更稳定,研发团队还引入平坦层,优化成膜、黄光、刻蚀工艺,让光电二极管的开口率提高到68%以上,显著提升了探测效率和信噪比。甚至,团队研制了曲面diffuser,优化了其曲率和出气孔结构参数,使气体在产品表面的分布更加均匀,从而实现了更均匀的成膜效果。

“我们在研发过程中遇到了IGZO薄膜晶体管稳定性差的难题,器件长时间运行后性能会‘漂移’。”这该怎么办?正当大家一筹莫展之际,一次偶然的发现带来了转机。项目负责人说,“我们发现调整成膜腔室的氧气流量似乎能改善稳定性。于是,团队抓住这个线索,连续多日高强度实验,最终找到了最佳的氧气流量和成膜温度组合,成功解决了氧空位分布不均的问题。”

“难题攻克的那一刻,整个实验室都沸腾了!”项目负责人表示,这不仅是技术的胜利,更是团队士气的一次大提振!

功夫不负有心人。如今,长信科技的大面积动态X射线成像传感器已经硕果累累。各项技术指标均达到国内领先水平,具备高迁移率、高空间分辨率、高光量子效率、高稳定性及低漏电流等核心优势,更重要的是,它已经从实验室走向了广阔的产业化应用。

在医疗领域,该传感器已应用于数字减影血管造影系统(DSA)和C型臂X射线机等设备,提供高分辨率、低剂量的动态成像,显著提升了诊断的精准性和效率;在工业无损检测方面,传感器被用于新能源汽车和航空航天领域的电池检测及零部件检测,保障产品质量和安全性;在安防领域,传感器应用于机场、车站等场所的安检设备,提升安检效率和准确性,助力公共安全。

目前,该传感器已批量出口至多家国内厂商,产能已达到6.6万片,累计销售金额达数亿元人民币。

这不仅仅是一颗传感器的胜利,更是中国智造在核心技术领域不断攀登、不断超越的缩影。相信这束源自安徽的“芯”光,必将照亮更广阔的天地,为我们的生活带来更多惊喜与可能。